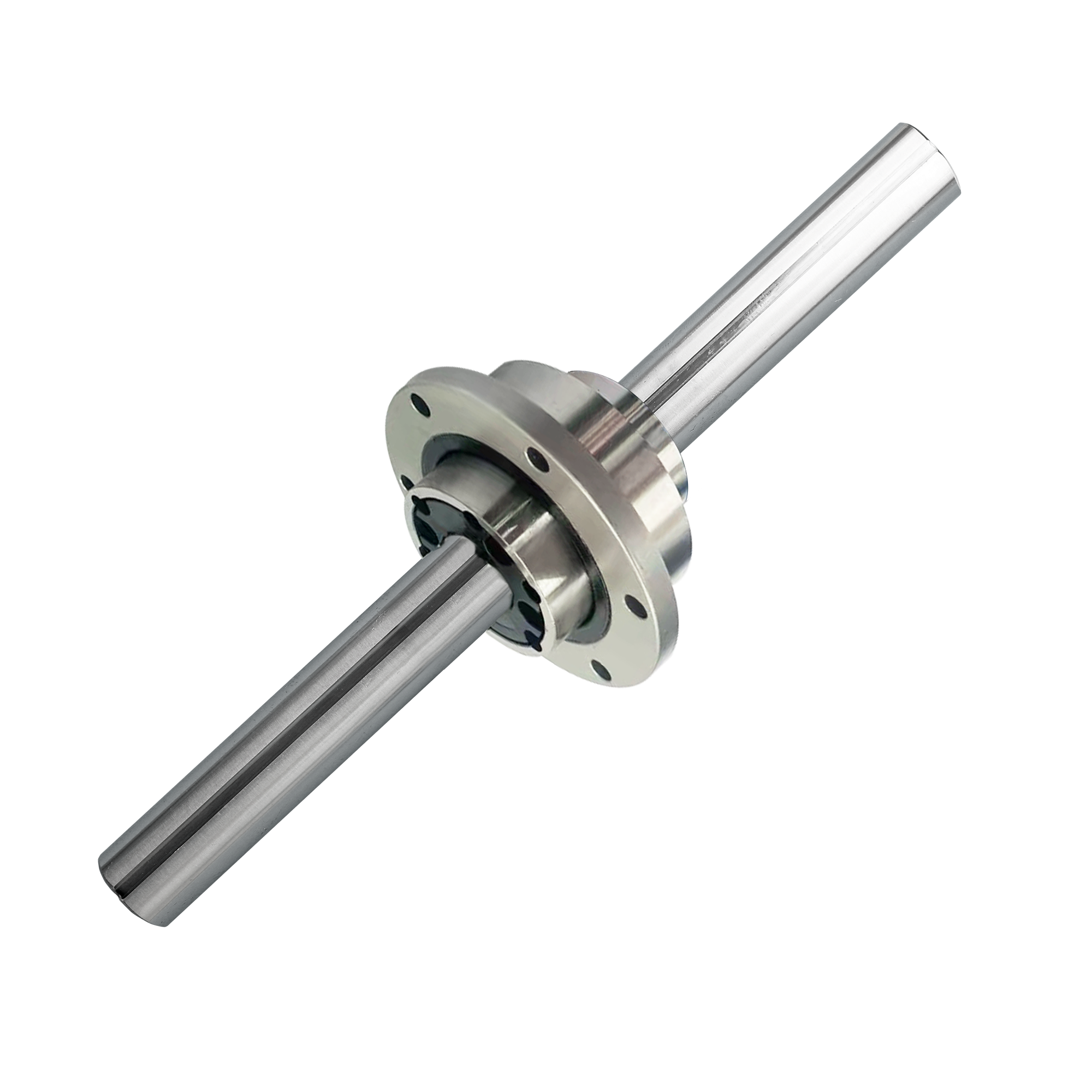

在滚珠花键的制造过程中,质量控制是确保其性能和可靠性的关键环节。以下是制造过程中常见的质量控制措施:

选择合适材料

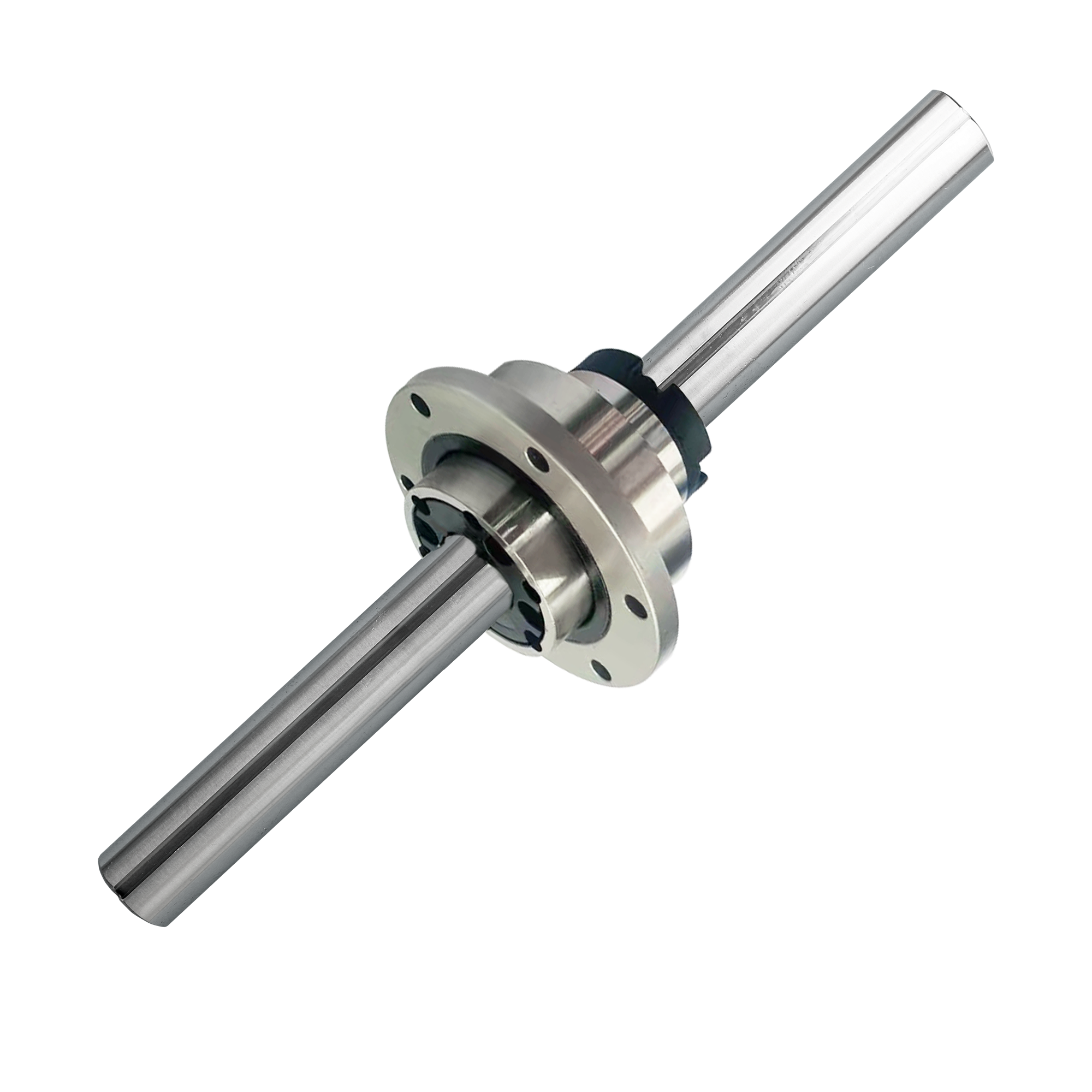

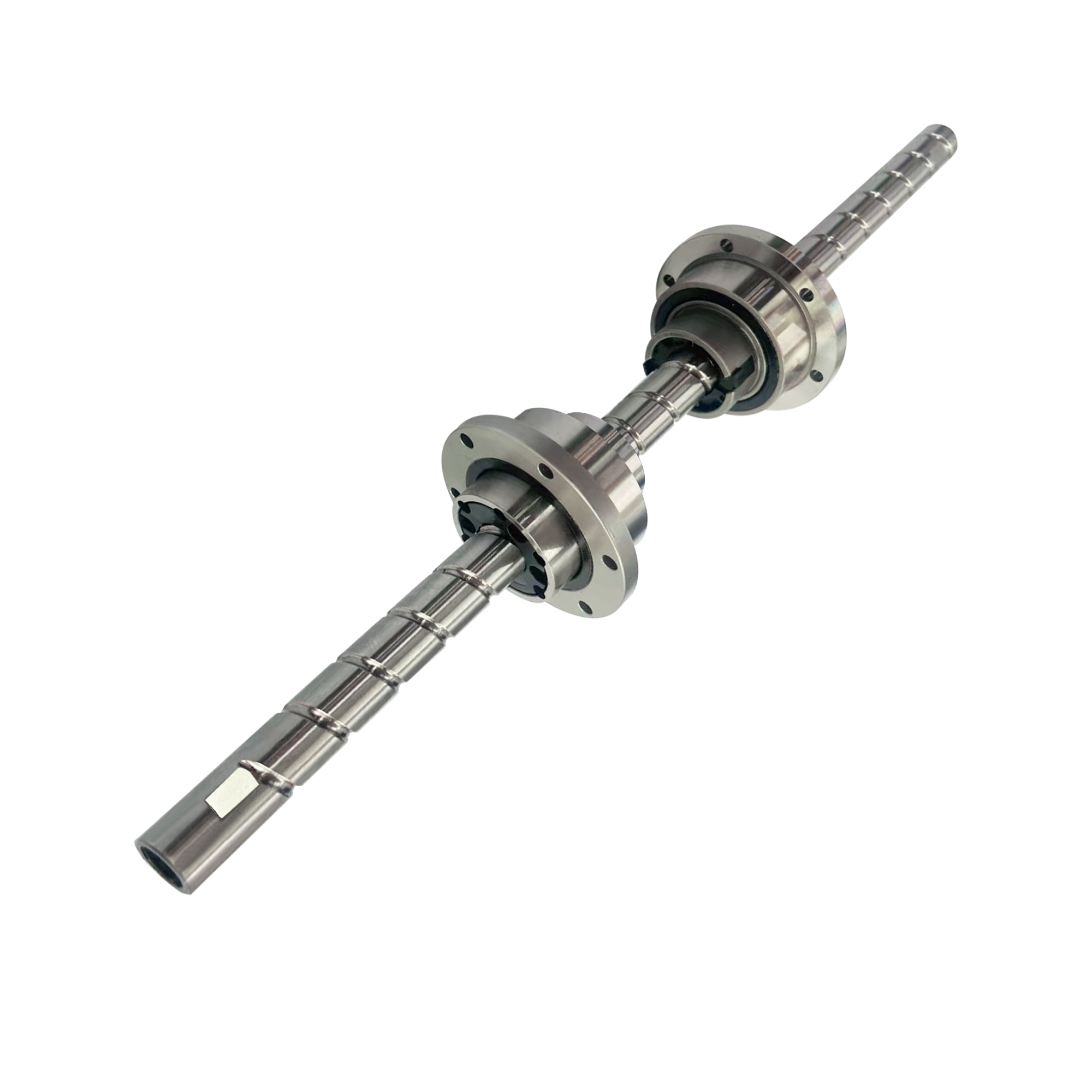

根据滚珠花键的使用环境和性能要求,选择具有合适硬度、强度、耐磨性和耐腐蚀性的材料,如轴承钢、碳素钢、合金钢或不锈钢等。

材料质量检验

对采购的原材料进行严格的检验,包括检查材料的化学成分、硬度、组织结构等是否符合要求,确保材料质量的稳定性和一致性。

设备与工艺选择

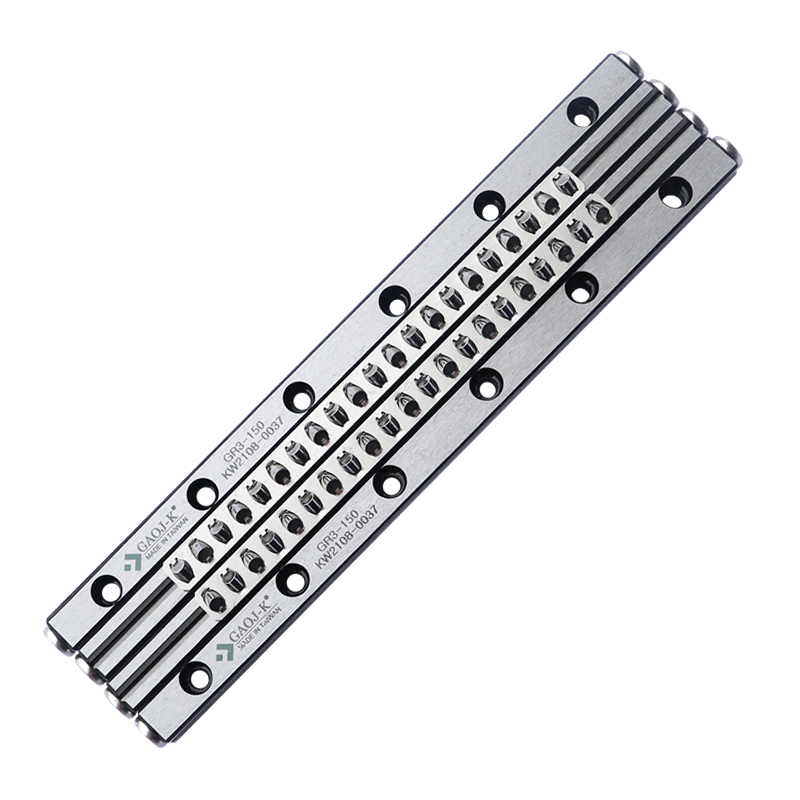

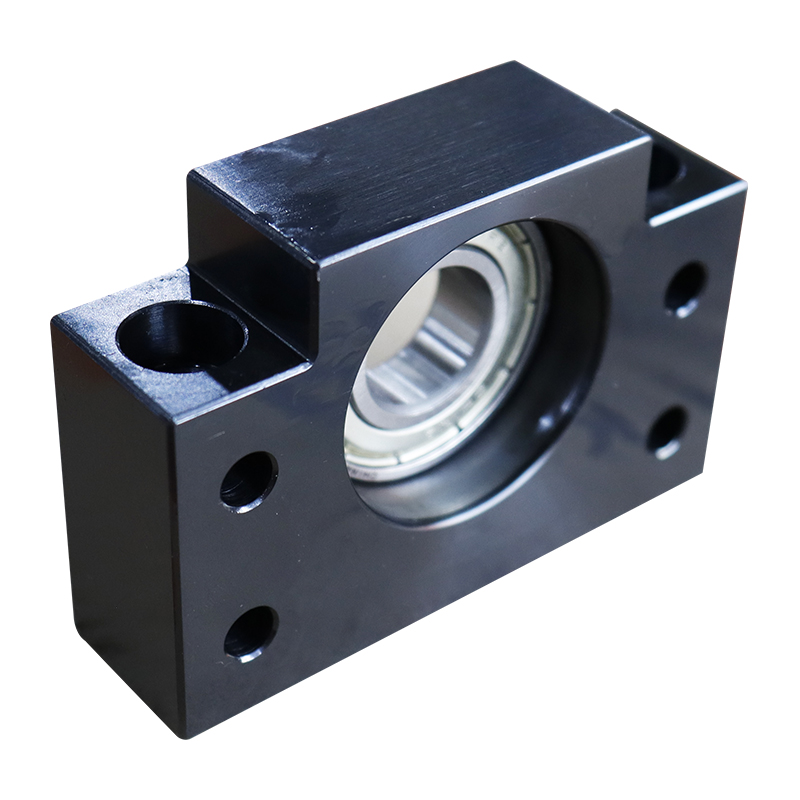

采用高精度的加工设备,如精密车床、磨床、铣床等,以保证加工精度。同时,根据滚珠花键的精度要求和批量大小,选择合适的加工工艺,如切削加工、磨削加工、滚花加工等。

热处理控制

通过淬火、回火、渗碳等热处理工艺,提高滚珠花键的强度、硬度、耐磨性和抗疲劳性能。严格控制热处理的温度、时间、冷却速度等参数,确保热处理效果的一致性。

表面处理工艺选择

根据滚珠花键的使用要求,选择合适的表面处理工艺,如镀铬、镀镍、氮化、喷丸等,以提高其表面硬度、耐磨性、耐腐蚀性和抗疲劳性能。

尺寸精度测量

使用高精度的测量设备,如三坐标测量机、游标卡尺、千分尺等,对滚珠花键的各项尺寸进行精确测量,包括花键轴的外径、内径、键宽、键槽深度等,确保尺寸偏差在设计要求的公差范围内。

表面质量检测

通过肉眼观察、光学显微镜、粗糙度测量仪等手段,检查滚珠花键的表面质量,包括表面粗糙度、有无划痕、裂纹、砂眼等缺陷。

通过以上措施,可以有效控制滚珠花键的制造质量,确保其在高精度、高可靠性传动系统中的性能表现。